Wie funktioniert ein Plasmaschneider?

Oct 16, 2023

Einführung

Plasmaschneiden ist eine vielseitige und effiziente Methode zum Schneiden einer Vielzahl von Materialien, vor allem Metallen. Es basiert auf den Prinzipien ionisierten Gases, bekannt als Plasma, um Material vom Werkstück zu schmelzen und zu entfernen. Hier sind die wichtigsten Prinzipien des Plasmaschneidens:

-

Plasmabildung:

- Plasma entsteht durch Erhitzen eines Gases auf extrem hohe Temperaturen. Als Arbeitsgas wird üblicherweise Druckluft oder ein Inertgas wie Stickstoff, Argon oder Wasserstoff verwendet.

- Zwischen der Elektrode (Kathode) und der Düse bzw. dem Brennerkörper (Anode) entsteht ein elektrischer Lichtbogen.

- Dieser Lichtbogen erzeugt enorme Hitze, wodurch das Gas ionisiert und in einen hochenergetischen Plasmazustand umgewandelt wird.

-

Einschnürung und Lichtbogenübertragung:

- Eine verengte Öffnung in der Brennerdüse verengt den Durchmesser des Plasmalichtbogens und erhöht seine Geschwindigkeit.

- Der Hochgeschwindigkeitsplasmastrahl wird auf das Werkstück gerichtet und ermöglicht so ein präzises und kontrolliertes Schneiden.

-

Materialinteraktion:

- Wenn der Hochtemperatur-Plasmastrahl auf das Werkstück trifft, erhitzt er das Material schnell und schmilzt es an der Kontaktstelle.

- Gleichzeitig bläst ein Hochgeschwindigkeitsgasstrom das geschmolzene Material vom Schnitt weg und erzeugt so einen sauberen, präzisen Schnitt.

-

Sekundärgas:

- Bei einigen Plasmaschneidsystemen wird ein Sekundärgas verwendet, um den Schneidvorgang abzuschirmen. Dieses Gas, normalerweise ein nicht reaktives oder inertes Gas, verhindert atmosphärische Kontamination und Oxidation der Schnittkante.

- Es hilft außerdem, einen stabilen und effizienten Plasmalichtbogen aufrechtzuerhalten.

-

Stromkreis:

- Es entsteht ein vollständiger Stromkreis, der Elektrode, Plasmalichtbogen, Werkstück und Düse umfasst.

- Der elektrische Strom fließt von der Elektrode zum Werkstück, durch das leitfähige Plasma und zurück zur Düse.

-

Schnittgeschwindigkeit und -dicke:

- Die Schnittgeschwindigkeit und die Materialstärke sind entscheidende Faktoren beim Plasmaschneiden. Die Geschwindigkeit sollte je nach Materialart und -stärke angepasst werden, um einen sauberen, effizienten Schnitt zu erzielen.

- Auch die Leistungsstufe und die Gasdurchflussrate müssen für unterschiedliche Materialien optimiert werden.

Vorteile:

-

Vielseitigkeit: Plasmaschneider können verschiedene leitfähige Materialien schneiden, darunter Stahl, Edelstahl, Aluminium, Kupfer und mehr. Sie werden häufig in der Metallverarbeitung, der Automobilindustrie, im Bauwesen und in der industriellen Instandhaltung eingesetzt.

-

Geschwindigkeit: Plasmaschneiden ist schneller als viele herkömmliche Schneidverfahren, wie z. B. das autogene Brennschneiden. Es ermöglicht effiziente und präzise Schnitte und eignet sich daher für Produktionsumgebungen.

-

Präzision: Plasmaschneider können saubere, präzise Schnitte mit minimalen Wärmeeinflusszonen erzeugen, wodurch die Notwendigkeit einer umfangreichen Nachbearbeitung reduziert wird.

-

Tragbarkeit: Viele Plasmaschneidmaschinen sind kompakt und leicht, sodass sie einfach zu Einsatzorten oder verschiedenen Arbeitsplätzen transportiert werden können.

-

Schneiden von dünnen und dicken Materialien: Plasmaschneider können dünne und dicke Materialien schneiden, was sie für verschiedene Anwendungen vielseitig macht

6. Reduzierte Wärmeverzerrung: Im Vergleich zu anderen Schneidverfahren erzeugt das Plasmaschneiden weniger Wärme, was dazu beiträgt, die Wärmeverzerrung im geschnittenen Material zu minimieren.

Nachteile:

-

Beschränkt auf leitfähige Materialien: Plasmaschneider können nur Materialien schneiden, die Strom leiten. Nicht leitfähige Materialien wie Holz oder Kunststoffe sind für das Plasmaschneiden nicht geeignet.

-

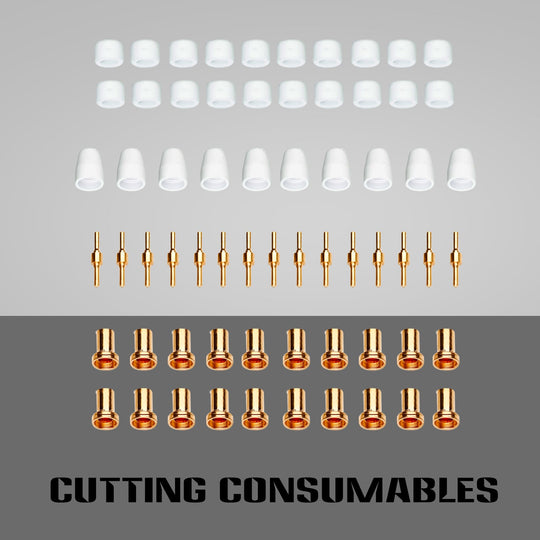

Verbrauchsteile: Plasmaschneider benötigen Verbrauchsteile wie Elektroden und Düsen, die regelmäßig ausgetauscht werden müssen. Dies erhöht die Betriebskosten.

-

Lärm und Dämpfe: Beim Plasmaschneiden entstehen Lärm und Dämpfe, darunter feiner Metallstaub und Rauch. Ausreichende Belüftung und persönliche Schutzausrüstung können erforderlich sein.

-

Anschaffungskosten: Hochwertige Plasmaschneidgeräte können relativ teuer sein, was für kleine Unternehmen oder Hobbybastler ein Hindernis darstellen kann.

-

Begrenzte Dicke für feine Schnitte: Plasmaschneider können zwar dicke Materialien schneiden, das Erzielen feiner und komplizierter Schnitte in dickeren Materialien kann jedoch eine Herausforderung sein.

-

Oxidation und Kantenfase: Beim Plasmaschneiden kann sich auf der Schnittfläche eine Oxidschicht bilden, die möglicherweise eine zusätzliche Reinigung oder Behandlung erfordert. Darüber hinaus können die Schnittkanten eine leichte Fase aufweisen, was bei manchen Anwendungen ein Problem darstellen kann.

-

Begrenzt auf nicht ebenen Oberflächen: Plasmaschneiden ist am effektivsten auf ebenen oder leicht gekrümmten Oberflächen. Auf stark konturierten oder unregelmäßigen Oberflächen funktioniert es möglicherweise nicht so gut.

FAQs

-

Ist für die Verwendung von Plasmaschneidern eine spezielle Schulung erforderlich?

- Die Bedienung eines Plasmaschneidschweißgeräts erfordert eine gewisse Schulung, um die Sicherheit und ordnungsgemäße Verwendung zu gewährleisten, insbesondere beim Umschalten zwischen Schneid- und Schweißmodus. Gute Kenntnisse der Maschineneinstellungen, der Gasauswahl und der Brennerbedienung sind unerlässlich.

-

Welche Sicherheitsvorkehrungen sollten bei der Verwendung eines Plasmaschneidschweißgeräts getroffen werden?

- Zu den Sicherheitsvorkehrungen gehören das Tragen geeigneter persönlicher Schutzausrüstung (PSA), die Gewährleistung einer ausreichenden Belüftung zum Entfernen von Dämpfen und Rauch sowie die Einhaltung der Richtlinien des Herstellers für einen sicheren Betrieb. Darüber hinaus ist eine Schulung in Maschinenbedienung und Sicherheitspraktiken unerlässlich.

-

Welche Wartung ist für ein Plasmaschneidschweißgerät erforderlich?

- Zur regelmäßigen Wartung gehört das Reinigen des Brenners und das Sicherstellen, dass die Verbrauchsmaterialien in gutem Zustand sind. Je nach Nutzungshäufigkeit müssen Elektroden und Düsen möglicherweise regelmäßig ausgetauscht werden. Es ist auch wichtig, den Wartungsplan des Herstellers einzuhalten.

-

Gibt es Unterschiede zwischen den verschiedenen Marken und Modellen von Plasmaschneid-Schweißgeräten?

- Ja, es kann Unterschiede in den Funktionen, der Leistungsabgabe, den Verbrauchsmaterialien und den Benutzeroberflächen zwischen verschiedenen Plasmaschneid- und Schweißermodellen und -marken geben. Es ist wichtig, ein Modell auszuwählen, das Ihren spezifischen Anforderungen und Anwendungen entspricht.

CUT-50 Hauptparameter:

| Modell | CUT-50 (Plasmaschneiderfunktion SD-4050Pro) |

| Eingangsspannung (V) | 110/220 ± 15 % |

| Eingangsfrequenz (Hz) | 50/60 |

| Nennleistung (KVA) | 6.5 |

| Leerlaufverlust (W) | 42 |

| Arbeitszyklus (%) bei 25 °C | 30 |

| Leistungsfaktor | 0,7 |

| Effizienz (%) | 85 |

| Isolationsklasse | F |

| Schutzklasse | IP21S |

| Plasmalichtbogenzündung | Berühren |

| Schnittdicke (mm) | 10 |

| Luftstromrate (CFM) | 6.5 |

| Strombereich (A) | 20-40 |

| Gewicht (kg) | 8 |

| Größe (mm) | 475*235*360 |

Weitere Informationen zum SSimder-Plasmaschneider CUT-50 (jetzt nur 135,99 $) →